I den intrikate og svært konkurransepregede verdenen av syntetisk fiberproduksjon er effektivitet, konsistens og skalerbarhet ikke bare fordeler – de er nødvendige for overlevelse og vekst. I hjertet av dette moderne produksjonslogskapet ligger POY spinning produksjonslinje , et sofistikert og integrert system konstruert for å transformere rå polymerbrikker til et viktig tekstilprodukt med uovertruffen hastighet og presisjon. Denne prosessen har fundamentalt revolusjonerende industrien ved å muliggjøre høyvolum, kontinuerlig produksjon av en garnform som fungerer som den essensielle forløperen til et stort utvalg av endelige tekstiler, fra hverdagsklær til høyytelses tekniske stoffer.

Forstå hva POY (delvis orientert garn) den representerer for å verdsette fortjent av produksjonslinjen som skaper. POY er en spesiell type filamentgarn som produserer ved ekstremt høye hastigheter, og som navnet tydelig viser, trekkes det bare delvis under den første dannelsen. Det er med vilje designet som et mellomprodukt, noe som betyr at det ikke er direkte klart for sluttbruk som strikking eller veving. I stedet POY er strategisk produsert for å bli videreforedlet til ogre garntyper, spesielt DTY (Drawn Textured Yarn) , gjennom påfølgende prosesser med tegning og teksturering. Denne delvise orienteringen gir garnet en kritisk balanse mellom molekylær stabilitet og latent potensial, og beholder den essensielle evnen til å bli trukket, krympet og satt i et senere stadion. Denne unike egenskapen er den grunnleggende nøkkelen for å skape bulk, stretch og håndfølelse som definerer teksturerte stoffer.

En oversikt over POY spinning prosess avsløre og vidunder av kontinuerlig, høyhastighets industriell drift. Reisen begynner med nøyaktig smelting av polymerspon, typisk polyetylentereftalat (PET) eller polyamid, og spesialisert ekstruder. Den resulterende smeltede polymeren blir deretter omhyggelig kondisjonert, passerer gjennom et filtreringssystem og en målepumpe før den tvinges de mikroskopiske hullene i en spinnedyse for å danne flere kontinuerlige filamenter. Disse begynnende filamentene blir umiddelbart avkjølt og størknet av og kontrollert bråkjølingssystem og vikles deretter på spoler med hastigheter som kan overstige seks tusen meter pr. Det er denne utrolige hastigheten på utviklingen, eller opptrekkingshastigheten, som gir granater definert partiell orientering, og justerer polymermolekylene akkurat nok til å gi stabilitet for håndtering, som gir rom for videre trekking.

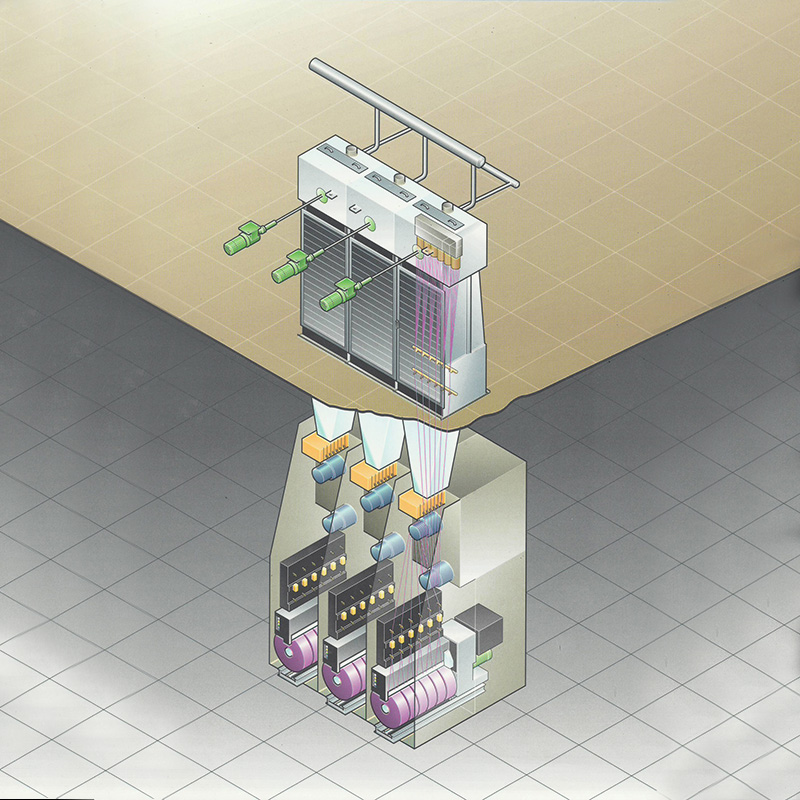

Nøkkelkomponentene i en POY spinning produksjonslinje arbeid i en sømløs, synkronisert symfoni. Hver seksjon, fra råvarehåndterings- og ekstruderingssystemet til presisjonsviklingsenhetene, har en spesifikk og kritisk funksjon. Den harmoniske driften av disse komponentene – ekstruderen, spinnpakkene, bråkjølekammeret, godetvalsene og høyhastighetsutviklingene – er det som muliggjør den nådeløse, høyvolumsproduksjonen av konsistent, høykvalitets delvis orientert garn . Dette integrerte systemet representerer en betydelig kapitalinvestering, men som gir kontinuerlig utbytte i produksjon og effektivitet for moderne tekstilprodusenter.

A POY spinning produksjonslinje er ikke en enkel maskin, men en kompleks sammenslåing av flere høyteknologiske komponenter som fungerer på en perfekt sekvensert og integrert måte for å produsere garn. Hver komponent spiller en spesiell og ikke-omsettlig rolle i prosessen, og feil eller suboptimal ytelse til en enkelt enhet kan kompromittere hele linjens produksjon og kvalitet.

Hele prosessen initieres i ekstruderen og smelteprepareringssystemet, hvor faste, ofte krystallinske, polymerspon omdannes til en jevn, vis væske. Ekstruderen i seg selv er arbeidshesten på dette stadiet, og bruker en roterende, oppvarmet skrue for gradvis å smelte polymerbrikkene etter hvert som de transporteres fremover. Smelteprepareringssystemet som følger er like kritisk; den sikrer at den smeltede polymeren er fri for urenheter gjennom sofistikert filtrering, og holder polymeren ved en perfekt jevn temperatur og trykk. Konsistens på dette stadiet er avgjørende, ettersom eventuelle svingninger i viskositet, temperatur eller tilstedeværelse av gelartikler eller forurensninger uunngåelig vil føre til garndefekter som deniervariasjon, ødelagte filamenter eller fargebarhet senere.

Etter fremstillingen fordeles den smeltede polymeren under høyt trykk til den spinnende bjelken. Dette er et kompleks, termisk kontrollert manifold designet for å jevne fordele polymersmelten til et batteri av spinndyser. En spinndyse er en kritisk presisjonskomponent, typisk og skivelag av spesialiserte legeringer, som inneholder alt fra dusinvis til hundrevis av omhyggelig konstruerte mikrohull. Den smeltede polymeren tvinges gjennom disse små kapillærene, og fremstår som et tilsvarende antall kontinuerlige, flytende filamenter. Geometrien, finishen og konsistensen til disse hullene er avgjørende, siden de direkte bestemmer tverrsnittsformen og den ultimate ensartetheten til hvert enkelt filament i garnbunten.

Når de kommer ut av spinnedysen, blir de varme, flytende filamentene umiddelbart og raskt avkjølt i bråkjølingssystemet. Dette stadiet er der styrking skjer, og låser den innledende molekylstrukturen. En kontrollert, laminær strøm av kald luft blåses over filamentbunten i et spesifikt tverrflyt eller radialt mønster. Presisjonen til denne bråkjølingsprosessen er en kritisk determinant for granaters ultimate egenskaper. Hastigheten, temperaturen, fuktigheten og jevnheten til luftstrømmen må kontrolleres omhyggelig for å sikre at alle filamenter avkjøles med samme hastighet. En ujevn bråkjøling vil resultere i variasjoner i krystallinitet og orientering på tverr av granat, noe som fører til dårlige mekaniske egenskaper og potensielle problemer i nedstrøms prosessering.

Etter styrking samles filamentene til et kohesivt garn og passerer gjennom avtrekkssystemet, typisk bestående av ett eller flere sett med godetruller. Dette er oppvarmet eller oppvarmet som kontrollerer spenningen og hastigheten til granat når det beveger seg mot opprulleren. Differensialhastigheten mellom disse godet-settene og den endelige opprulleren gir det minimale trekkforholdet som kjennetegner POY. Denne kontrollerte strekningen er det som orienterer polymermolekylene langs filamentaksen, og gir granat dens delvise orientering, noe som gir tilstrekkelig håndtering samtidig styrke for utvikling og som beholder en høy grad av trekkbarhet i tekstureringsprosessen.

Det siste trinnet i linjen er høyhastighetsutviklingssystemet, og teknologisk vidunder i seg selv. Det er her det er ferdig POY samles på store spoler eller pakker. Moderne POY spinning produksjonslinjes bruk spoler som er i drift for å operere med overflatehastighet over 6000 meter per minutt. Disse utviklingene må utvise eksepsjonell presisjon når det gjelder å kontrollere traversmekanismer og spenning for å sikre at garnet er viklet til en stabil, kompakt og jevn strukturert pakke. Pakkekvaliteten er avgjørende, siden den må tåle påkjenningene ved transport og transport under høyhastighets tegne-tekstureringsprosessen uten å forårsake floker eller brudd.

Tabell 1: Kjernekomponenter i en POY-spinnende produksjonslinje og deres funksjoner

| Komponent | Primær funksjon | Viktig innvirkning på garn |

|---|---|---|

| Ekstruder og smeltesystem | Smelteverk, filtrerer og homogeniserer polymer | Bestemmer polymerens enhetlighet og renhet |

| Spinneret | Danner smeltet polymer til kontinuerlig filamenter | Definerer filamentantall og tverrsnitt |

| Slukkesystem | Kjøler og stivner filamenter | Setter innledende molekylær struktur og orientering |

| Godet Rolls | Kontrollerer garnspenningen og bruker innledende trekking | Gir den delvise orienteringen |

| Høyhastighets opptrekker | Pakker garn på spoler med høy hastighet | Bestemmer pakkestabilitet for nedstrømsbruk |

Transformasjonen av rå polymer til Delvis orientert garn er en kontinuerlig, tett kontrollert og svært automatisert prosess. Hvert trinn i POY spinning produksjonslinje er designet for å bygge på den forrige, og sikre en konsistent og høykvalitets utgang som presise spesifikasjoner.

Prosessen starter med mating av tørkede polymerflis - oftest PET, men også polypropylen eller nylon - inn i beholderen til ekstruderen. Inne i ekstrudertønnen varmes flisene opp gjennom en rekke nøyaktige kontrollerte soner via elektriske varmeovner og den mekaniske skjæringen til den roterende skruen. Denne håndteringen smelter gradvis chipsene til en homogen, viskøs væske. Den smeltede polymeren tvinges deretter gjennom en serie med filtreringsslag, ofte bestående av metallsog og fine sikter, for å fjerne eventuelle faste enheter, katalysatorer eller gelartikler som kan forårsake tilstopping av spinnedysen eller garndefekter. En doseringspumpe med høy presisjon, typisk en tannhjulspumpe, mottar deretter den filtrerte smelten. Denne pumpen er hjertet i gjennomstrømningskontrollen, og leverer et nøyaktig og konstant volum av polymeren til den roterende blokken, og sikrer at hvert spinndysehull mottar ensk strømning, noe som er avgjørende for denier-ensartethet.

Den målte polymersmelten fordeles gjennom spinnestrålen til spinnedysene. Når de ekstruderes gjennom de fine hullene i spinnedysen, danner den flere tynne strømmer av flytende polymer. Disse strømmene går umiddelbart inn i bråkjølingskammeret, hvor de blir utsatt for en betinget kryssstrøm av luft. Luftstrømmen, nøye kontrollert for temperatur, fuktighet og hastighet, trekker raskt ut varme fra filamentene og får dem til å stivne. Bråkjølingsforholdene er blant de mest kritiske parameterne i hele prosessen. Avkjølingshastigheten påvirker i betydelig grad utviklingen av den amorfe og krystallinske strukturen i polymeren. For rask bråkjøling kan føre til en svært amorf og ustabil struktur, mens for langsom bråkjøling kan tillate overdreven krystallisering, noe som gjør granat sprøtt og vanskelig å trekke senere. Målet er en jevn og kontrollert styrke som skaper en stabil, men likevel trekkbar filament.

Når de går ut av bråkjølingskammeret, konvergeres de nå faste filamentene til en enkelt garnstreng, ofte behoglet med en spinnfinish-applikasjon for å gi smøring, redusere statisk elektrisitet og sikre kohesjon. Garnet går så over et sett med godetruller. Det første settet, som kjører med en basishastighet, styrer granat. Det endelige godsettet eller selve opprulleren opererer med en betydelig høyere hastighet. Denne hastighetsforskjellen, ofte uttrykt som et trekkforhold mellom 1,1 og 1,8, strekker garnet forsiktig. Denne strekkvirkningen justerer de langkjedede polymermolekylene langs filamentaksen, en prosess kjent som orientering. Denne molekylære justeringen øker dramatisk strekkstyrken til granat samtidig som reduserer forlengelsen ved brudd, og skaper de definerende egenskapene til POY . Garnet, nå delvis orientert, blir til slutt viklet på en spole av en høyhastighets automatisk oppruller. Viklemaskinen må tilby perfekt spenningskontroll og travføring for å bygge en som er stabil, fri for defekter og ideell for transport og etterfølgende prosessering på trekk-tekstureringsmaskiner.

Utviklingen av POY spinning produksjonslinje er en historie om nådeløs innovasjon rettet mot å øke effektiviteten, forbedre kvaliteten og redusere det miljømessige fotavtrykket. Moderne linjer er integrert med sofistikerte teknologier som gjør dem smartere, raskere og mer bærekraftige enn noen gang før.

Samtids POY spinning produksjonslinjes er kjennetegnet ved deres høye grad av automatisering. Hele prosessen, fra mating av polymerbrikker til avtagning av fullpoler, styres av og integrert kontrollsystem. Programmerbare logiske kontroller (PLS) og distribuerte kontrollsystemer (DCS) fungerer som sentralnervesystemet og overvåker og justerer kontinuerlig tusenvis av parametere. Programvare for Supervisory Control and Data Acquisition (SCADA) gir operatører et omfattende grafisk grensesnitt, som muliggjør sanntidsvisualisering av hele linjens ytelse, fra ekstrudertemperaturer og pumpehastigheter til spolespenninger og produksjonshastigheter. Denne automatiseringen minimerer menneskelige feil, sikrer konsistens i oppskriften og muliggjør rask feilsøking, noe som forbedrer den samlede utstyrseffektiviteten (OEE) betydelig.

Jakten på høyere produktivitet har ført til bemerkelsesverdige fremskritt innen høyhastighets spinningteknologi. Moderne viklingsmaskiner er tekniske vidundere, i stand til å operere med hastigheter på over 6000 meter per minutt. Dette oppnås gjennom innovasjoner som lett komposittmaterialer for traversmekanismer, avanserte spindeldrifter og sofistikerte spenningskontrollsystemer som kan foreta mikrojusteringer på millisekunder. Disse høye hastighetene handler ikke bare om produksjon; de påvirker også garnegenskaper. Høyere viklingshastigheter kan føre til høyere orientering og bedre stabilitet i POY , noe som muliggjør mer effektiv nedstrømsbehandling.

Etter hvert som energikostnadene øker og miljøregelverket strammer til, har bærekraft blitt et kjernedesignprinsipp. Moderne POY spinning produksjonslinjes innlemme en rekke energieffektivitetsinnovasjoner. Høyeffektive vekselstrømsmotorer med frekvensomformere (VFD) har erstattet eldre motorer med rask hastighet, slik at strømforbruket kan tilpasses nøyaktig til belastningen. Varmegjenvinningssystemer er nå vanlige, som fanger opp spillvarme fra ekstruderrøret og bråkjøler luft for å forvarme innkommende luft eller for bruk andre steder i anlegget. I tillegg reduserer optimaliserte bråkjølingssystemer energien som kreves for klima, mens avansert polymertørketeknologi minimer energibruken ved tilberedning av rå.

Kvalitetskontrollen har skiftet fra offline laboratorietester for kontinuerlig online overvåking. Avanserte sensorer er integrert direkte i linjen for å måle viktige garnegenskaper i sanntid. Lasermålere måler kontinuerlig garnendeier, kapasitanssensorer registrerer jevnhet på oljepåslag, og jevnhetstestere kan identifisere tykke og tynne steder når granatvikles. Disse dataene fører tilbake til kontrollsystemet, som kan foreta automatiske korrigeringer for å forbedre kvaliteten innenfor strammetoleranser. Utover umiddelbar kontroll, lagre dette enorme datasettet for analyse, noe som muliggjør prediktivt vedlikehold, prosessoptimalisering og sporbarhet for hver spoe som produserer.

Tabell 2: Innvirkning av avansert teknologi på POY-linjeytelse

| Teknologi | Søknad i POY Line | Fordeler |

|---|---|---|

| Automatisering og SCADA | Sentralisert kontroll av alle prosessparametere | Forbedrer konsistensen, reduserer operatørfeil, mulig rask respons |

| Høyhastighetsutvikling | Pakkeformasjon ved >6000 m/min | Øker produksjonseffekten og garnorienteringen dramatisk |

| Variable Frequency Drives (VFD-er) | Kontrollerer motorhastigheter for pumper, vifter, viklinger | Reduserer energiforbruket ved å matche kraften etter behov |

| Online kvalitetssensorer | Sanntidsmåling av denier, olje, jevnhet | Tillater umiddelbar korrigering, sikrer jevn kvalitet, redusert avfall |

Som et halvfabrikat, POY er den grunnleggende byggesteinen for et stort spekter av sluttvarer. Dens iboende allsidighet gjør at den kan transformeres til forskjellige garn som betjener ulike markeder, fra mote til tungindustri.

Den primære destinasjonen for POY er tekstilbekledningssektoren, hvor det nesten utelukkende konverteres til Drawn Textured Yarn (DTY). Tekstureringsprosessen gir bulk, strekk og en myk hånd til granat, noe som gjør det ideelt for en rekke bruksområder. jeg klær, POY -basert DTY er ryggraden i stretch-stoffer som brukes i sportsklær, aktive klær, leggings og intimklær. Dens holdbarhet og fargebarhet gjør den også egnet for hverdagsstrikk, t-skjorter, kjolematerialer og fôr. I hjemmeinnredning brukes de samme teksturerte garnene til å lage plysj, komfortable og slitesterke stoffer for møbeltrekk, gardiner, gardiner, sengetøy og tepper. De estetiske mulighetene er nesten uendelige, påvirket av originalen POY sin denier, filamentantall og tverrsnitt.

Utover klær og hjemmeinnredning, styrken og konsistensen til POY og de fullt tegnede derivatene gjør dem egnet for krevende tekniske applikasjoner. Menn POY Jeg er selv ikke brukt direkte, er det de nyeste løpene for å produsere høyfasthet (HT) garn. Disse sterke, formstabile garnene er vevd eller strikket til geotekstiler for jordstabilisering, veibygging og erosjonskontroll. I bilindustrien finnes de i dekksnor, sikkerhetsbelter, kollisjonsputer og interiørdekor. Andre industrielle bruksområder inkluderer sytråder, transportbånd, tau, snorer og til og med stoffer for verneklær og spesialiserte filtreringssystemer. Pålitelighet til POY spinning produksjonslinje å en enhetlig råvare er produksjonen av disse høyytelsesapplikasjonene.

Beslutningen om å investere i en POY spinning produksjonslinje er betydelig og må veies mot dens betydelige fordeler og iboende utfordringer.

Dominansen av POY teknologien skyldes dens overbevisende fordeler. For det første tilbyr den eksepsjonelt høye produksjonsrater , med enkeltlinjer som produserer tonnevis med garn per dag, noe som gjør det mulig for produsenter å oppnå stordriftsfordeler uten sidestykke av andre spinneteknologier. Dette fører direkte til overlegen kostnadseffektivitet , ettersom den høye produksjonen amortiserer kapitalinvesteringen over et stort volum, og den høye automatiseringen reduserer arbeidskostnadene per kilo garn. I tillegg tilbyr produkter enorme allsidighet ; ved ganske enkelt å endre spinnedysen, polymeren eller prosessparametrene, kan en enkelt linje produsere et bredt spekter av garntellinger og tverrsnitt, slik at en produsent raskt kan tilpasse seg markedstrender. Til slutt produserer det kontrollerte miljøet garn av eksepsjonell og jevn kvalitet , med høy jevnhet i denier og styrke, noe som reduserer nedstrøms prosessproblemer og sikrer et førsteklasses sluttprodukt.

Disse fordelene kommer imidlertid med betydelige utfordringer. Den viktigste barrieren er høy initial investeringskostnad for maskineri, tilleggsutstyr og anleggskrav. For det andre krever drift av disse komplekse linjene en høy teknisk kompetanse ; personell må forstå polymervitenskap, mekanikk, elektronikk og prosessteknikk for å effektivt drive og vedlikeholde linjen. Denne avhengigheten av kvalifisert arbeidskraft kan være en begrensning. Til slutt, vedlikehold og nedetid er kritiske hensyn. Linjen er en kontinuerlig prosess, og eventuelle planlagte stanser i massiv produksjonstap. En streng og proaktiv forebyggende vedlikeholdsplan er viktig for å maksimere oppetiden og beskytte den betydelige investeringen.

Fremtiden til POY spinning produksjonslinje blir formet av de til kreftene digitalisering og bærekraft. Integrasjonen av Kunstig intelligens (AI) and Internet of Things (IoT) plattformer vil føre til "smarte fabrikker" der linjer selvoptimaliserer, forutsier vedlikeholdsbehov og minimerer kvalitetsavvik autonomt. Samtidig kjører for bærekraft vil fremskynde bruken av teknologier for prosessering av resirkulert PET (rPET) og biobaserte polymerer direkte på standardlinjer. Videre har utvikling av nye polymermaterialer med forbedrede egenskaper vil utvide applikasjonene til POY inn i nye riker av tekniske tekstiler. Disse trendene lover å gjøre POY spinning produksjonslinje ikke bare mer effektiv, men også mer tilpasningsdyktig og ansvarlig, og sikrer sin sentrale rolle i fremtiden for tekstilproduksjon.

Den POY spinning produksjonslinje er langt mer enn bare maskineri; det er den grunnleggende motoren i den moderne syntetiske fiberindustrien. Dens evne til effektivt å produsere og konsistent, høykvalitets og allsidig mellomprodukt har gjort det til et uunnværlig ledd i den globale tekstilforsyningskjeden. Mens utfordringene med kapitalkostnader og teknisk kompleksitet er reelle, gjør fordelene med uovertruffen produktivitet, kostnadseffektivitet og kvalitetskontroll det til en overbevisende investering for enhver seriøs aktør på feltet. Ettersom industrien marsjerer mot en fremtid med større digital integrasjon og miljøforvaltning, POY spinning produksjonslinje vil fortsette å utvikle seg og forbli hjørnesteinen som innovasjon innen tekstilproduksjon er bygget på.