I tekstilindustriens produksjonssystem er stabil og effektiv drift av spinneutstyr grunnlaget for å forbedre produksjonseffektiviteten og sikre produktkvalitet. Stabiliteten til TMT deler (TMT-komponenter), som er sammensatt av kjernen av spinneutstyr, bestemmer direkte den generelle ytelsen til utstyret. Med intensivering av konkurransen i tekstilindustrien og veksten i markedsetterspørselen etter høykvalitetsgarn, har optimalisering av stabiliteten til TMT-deler blitt et nøkkelspørsmål i utviklingen av industrien. Gjennom teknologisk innovasjon, materialoppgraderinger og prosessforbedringer har mange bedrifter gjort betydelig fremskritt i å forbedre stabiliteten til TMT-deler, og gir en solid garanti for effektiv drift av spinneutstyr.

Under langvarig kontinuerlig drift av tradisjonelt spinneutstyr er feilproblemer forårsaket av fluktuasjoner i TMT-deler vanlige. For eksempel vil slitasje på transmisjonskomponenter, løse og deformasjon av viktige strukturelle deler føre til utstyrets driftsnøyaktighet reduseres, noe som resulterer i ujevn tykkelse og økt bruddhastighet, noe som er alvorlig påvirker produksjonseffektiviteten og produktkvaliteten. I tillegg øker hyppige utstyrsfeil ikke bare kostnadene, men forårsaker også forsinkelser i produksjonsplaner på grunn av nedetid, noe som forårsaker vedlikehold direkte økonomisk tap for selskapet.

Samtidig utvikler den moderne tekstilindustrien mot intelligens og hurtighet. Nytt spinneutstyr stiller høyere krav til stabiliteten til TMT Parts. Ved høyhastighetsdrift må komponenter tåle større mekanisk belastning og dynamisk belastning; i intelligent produksjonsmodus krever utstyret nesten sterk konsistens og støtte av komponenter. Derfor har optimalisering av stabiliteten til TMT-deler blitt et uunngåelig valg for å møte industriens oppgraderingsbehov og fremme høykvalitetsutviklingen av tekstilindustrien.

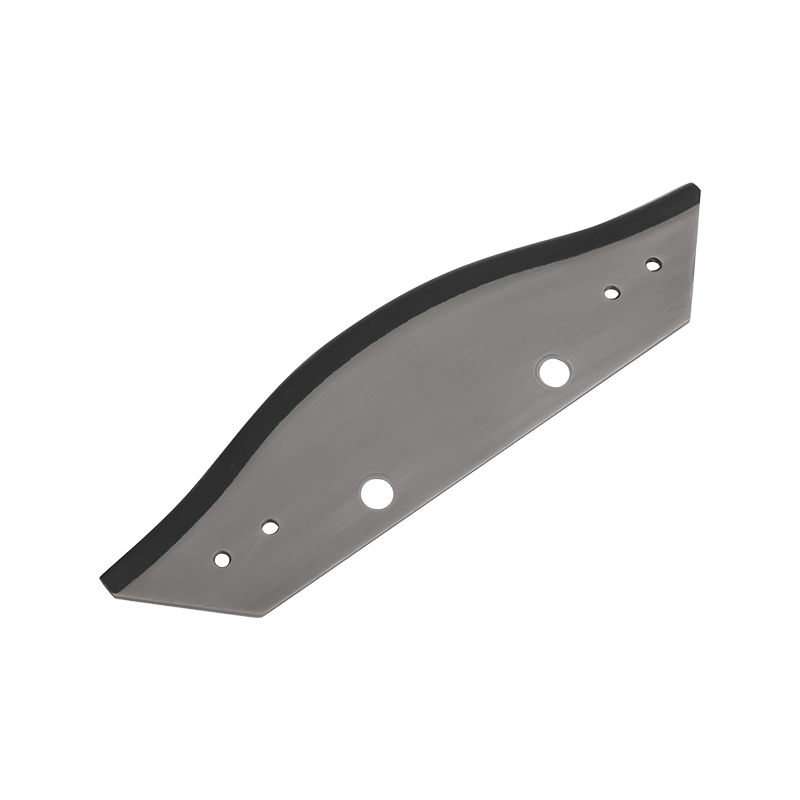

Når det gjelder materialvalg, har industrien økt forskning og utvikling og bruk av høyytelsesmaterialer. For nøkkelkomponenter som tåler høy belastning i TMT-deler, som drivaksler, tannhjul, etc., brukes høyfast legert stål eller spesiallegeringsmaterialer for å forbedre styrken, seigheten og slitestyrken til materialet ved å tilsette sjeldne metallelementer og optimalisere varmebehandlingsprosesser. Disse materialene kan ikke bare effektiv redusere slitasjen til komponenter under langvarig bruk, men reduserer også risikoen for brudd på skadehastigheten, og sikrer stabiliteten til TMT-deler ved roten.

Innovasjon i produksjonsprosesser er kjerneleddet i stabilitetsoptimalisering. Den brede anvendelsen av presisjonsbearbeidingsteknologi har forbedret produksjonsnøyaktigheten til TMT-deler betydelig. CNC-bearbeidingssenteret sørger for delers tilpasningsnøyaktighet når den optimale tilstanden gjennom dimensjonskontroll på mikronivå og overflatebehandling, og reduserer driftsstabilitetsfaktorer forårsaker monteringsfeil. I tillegg danner avanserte overflatebehandlingsprosesser, som nanocoating, laserquenching, etc. og beskyttet lag på overflaten av delene, noe som øker korrosjons- og slitestyrken og forlenger levetiden ytterligere.

På designnivå har bedrifter introdusert teknologier for datastøttet design (CAD) og endelige elementanalyse (FEA) for å optimalisere strukturen til TMT-deler. Ved å simulere spenningsforholdene til komponenter under forskjellige arbeidsforhold, justere strukturelle parametere, eliminere spenningskonsentrasjonspunkter og forbedre stabiliteten til den generelle strukturen. Samtidig bruk av modulær designkonsept, demontering og vedlikehold av TMT-deler mer praktisk, og reduserte virkninger av feil vedlikeholdsoperasjoner på stabiliteten.

Forbedringen av TMT Parts stabilitet har gitt flere positive effekter på driften av spinneutstyr. For det første harfrekvensen på utstyr blitt kraftig redusert. Med slitestyrke og sin sterkere styrke de optimaliserte MT-delene effektive og effektive nedetider forårsaket av komponentskade, forlenger den kontinuerlige driftstiden til utstyret betydelig og produksjonseffektivitet med mer enn 20 %. For det andre er produktkvaliteten effektivt garantert. Stabilt drevet spinneutstyr sikrer seg ved ensartet utstyr, styrken og indikatorer på garnet hastigheter høye standarder, kan redusere defekten og forbedre bedriftens markedskonkurranseevne.

Fra et kostnadskontrollperspektiv gir stabilitetsoptimalisering av TMT Parts betydelige økonomiske fordeler. Den reduserte frekvensen av utstyrsvedlikehold og komponentutskiftingsfrekvens reduserer direkte vedlikeholdskostnadene til bedriften; forbedringen i produksjonseffektivitet forårsaket av effektiv og stabil drift av utstyret førtinner indirekte produksjonskostnaden for enhetsproduktet. I tillegg hjelper det en stabil produksjonsbedrift med å formulere produksjonsplaner bedre, redusere risikoen for ordreforsinkelser av utstyrssvikt og bedriftsøkonomi og kundeforhold.

Til tross for de mange prestasjonene innen stabilitetsoptimalisering av TMT Parts, står industrien fortsatt overfor utfordringer og muligheter. Ettersom utvikler av tekstilutstyr sier mot høyere hastighet og mer intelligente retninger, vil stabilitetskravene til TMT-deler fortsette å øke. I fremtiden vil forskning og utvikling av nye materialer bli et sentralt gjennombruddspunkt, for eksempel smarte materialer med selvhelbredende funksjoner, ultralette og høystyrke komposittmaterialer, som forventes å forbedre ytelsen til ytterligere deler.

Samtidig vil dyptgående anvendelse av digital teknologi gi en ny vei for stabilitetsoptimalisering. Gjennom IoT-teknologi overvåkes driftstatusen til TMT Parts i sanntid, og big data-analyse brukes til å forutsi potensielle feil for å oppnå forebyggende vedlikehold; kombinert med kunstig intelligens-algoritmer, er driftsparametrene til utstyret dynamisk justert for å sikre at TMT-deler alltid er i best mulig tilstand. I tillegg vil konseptet med grønn produksjon også fremme stabilitetsoptimalisering mot en mer miljøvennlig og bærekraftig retning, og utviklingen av lavenergi- og langtidsholdbare TMT-deler vil bli en ny trend i bransjen.